專屬客服號

微信訂閱號

全面提升數據價值

賦能業務提質增效

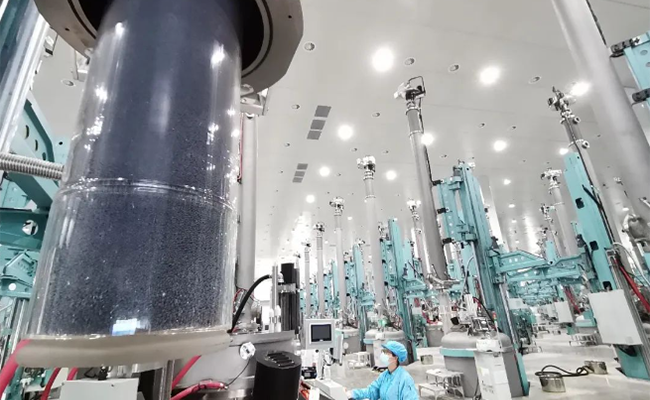

在協鑫科技顆粒硅生產基地,一臺臺流化床反應器正有條不紊地工作著。伴隨著流化床裝置的低鳴聲,一粒粒綠豆大小的顆粒硅源源不斷地流入存儲罐,等待著檢測合格后打包入庫。前不久,協鑫科技在內蒙古呼和浩特和烏海的兩大10萬噸級顆粒硅項目相繼舉行開工儀式,其在建及規劃顆粒硅產能達到70萬噸。“這是中國光伏行業工藝革命和技術顛覆的又一次新突破。”協鑫科技聯席首席執行官蘭天石表示,這標志著顆粒硅規模化量產進入10萬噸級模塊化復制的快車道,而協鑫科技也成為了全球最大規模的顆粒硅研發與制造領導者。

多晶硅是光伏上游的重要原料,它的純度極大地影響著太陽能電池的能量轉換效率。在很長的一段時間里,囿于技術門檻高和知識產權保護嚴密等深層次原因,多晶硅行業幾乎被傳統改良西門子法統治。而這一格局,或因FBR顆粒硅的大規模量產而被打破。

協鑫FBR顆粒硅實物圖

“相較于棒狀硅,顆粒硅體積小,呈顆粒狀,不僅流動性強,還無需破碎,能完全避免摻入雜質的風險;由于近乎于無間隙,加料桶可以多裝15%—20%的顆粒硅,避免大塊料堵塞等問題。”蘭天石介紹,相比棒狀硅,生產顆粒硅電耗更低,一般而言,改良西門子法生產棒狀硅的平均綜合電耗為每千克60度左右,而協鑫顆粒硅產品的綜合電耗已降低到每千克14.8度以下,不到前者的1/3。此外,每生產1萬噸顆粒硅可減少二氧化碳排放38.9萬噸,實現光伏發電全生命周期至少80%的碳減排。而使用顆粒硅生產1吉瓦組件,則可以降低約19%的二氧化碳排放,助力應用端成本降低約19%。

這一優勢獲得了國內外多個權威機構的認可。2021年協鑫科技率先拿到中國官方首張顆粒硅碳足跡認證證書,并取得由法國環境與能源控制署頒發的全球第一張碳足跡認證證書,證明其每生產1千克顆粒硅的碳足跡數值僅為37.000千克二氧化碳當量,大大刷新了德國瓦克公司此前所保持的57.559千克二氧化碳當量的全球最低紀錄。

協鑫科技徐州5GW顆粒硅應用示范項目生產車間

如今,協鑫科技顆粒硅10萬噸級矩陣已呈“三足鼎立”之勢,除江蘇徐州6萬噸、樂山10萬噸投產外,內蒙古呼和浩特、包頭和烏海等10萬噸級顆粒硅生產基地均開工建設,運營及在建總規劃產能達70萬噸,成為全球最大規模的顆粒硅研發與制造領導者。

“科技進步永無止境!”協鑫的鈣鈦礦電池技術同樣引領行業發展。高效率、低成本、易制備,鈣鈦礦技術被業內評價為“打破晶硅電池技術轉換效率的理論‘天花板’”。懷抱著多項技術專利,協鑫在業內先行一步,率先推進鈣鈦礦電池量產。目前,協鑫光電生產的尺寸為1m×2m的全球最大尺寸鈣鈦礦組件已經下線,投建的全球首條100兆瓦量產線已在昆山完成廠房和主要硬件建設,計劃2023年投入貫通量產。

協鑫科技旗下鈣鈦礦太陽能電池生產線

協鑫科技取得優異的成績,離不開對科技創新的堅守和對新技術的不懈追求。在2022年的新年致辭中,協鑫集團董事長朱共山說:“發展之路沒有唯一解,但有最優解,即科技是‘第一能源’,創新是對癥困惑的良藥。”據了解,協鑫科技在研發的投入上一直“出手闊綽”,每年的研發投入占比在3%以上。“從2010年開始研發顆粒硅到2019年實現產業化,我們先后投入了20多億元。”蘭天石表示,今年上半年,協鑫科技研發費用投入6.89億元,同比增長44%,研發團隊、專利授權、科研轉化等指標也直線上升。目前,協鑫科技擁有國家級研發平臺3個,包括有中能硅業的先進硅材料國家地方聯合工程研究中心,博士后科研工作站中能硅業科技發展有限公司分站,以及蘇州協鑫光伏科技有限公司的博士后科研工作站。

科技賦能、點燃夢想,鑫心向黨、產業報國。從“跟跑”到“領跑”,從破局到突圍,協鑫以拓荒者的姿態一舉成為“領頭羊”。協鑫不僅以綠色創新助推中國光伏從平價時代走向低價時代,還為地球帶來了更低的碳排放,實實在在地履行了企業的社會責任。未來,協鑫科技將始終堅持“紅色引領、綠色發展”,勇擔時代大任,以科技創新助力光伏全產業鏈深度脫碳,成為我國實現“雙碳”目標的關鍵力量。

作者:張維佳 來源:中國電子報、電子信息產業網

本文為本網轉載,出于傳遞更多信息之目的,并不意味著贊同其觀點或證實其內容的真實性,如涉及侵權,請權利人與本站聯系,本站經核實后予以修改或刪除。

請完善以下信息,我們的顧問會在1個工作日內與您聯系,為您安排產品定制服務

評論